Dodaj produkty podając kody

Jak czujniki indukcyjne zwiększają precyzję i bezpieczeństwo działania maszyn CNC?

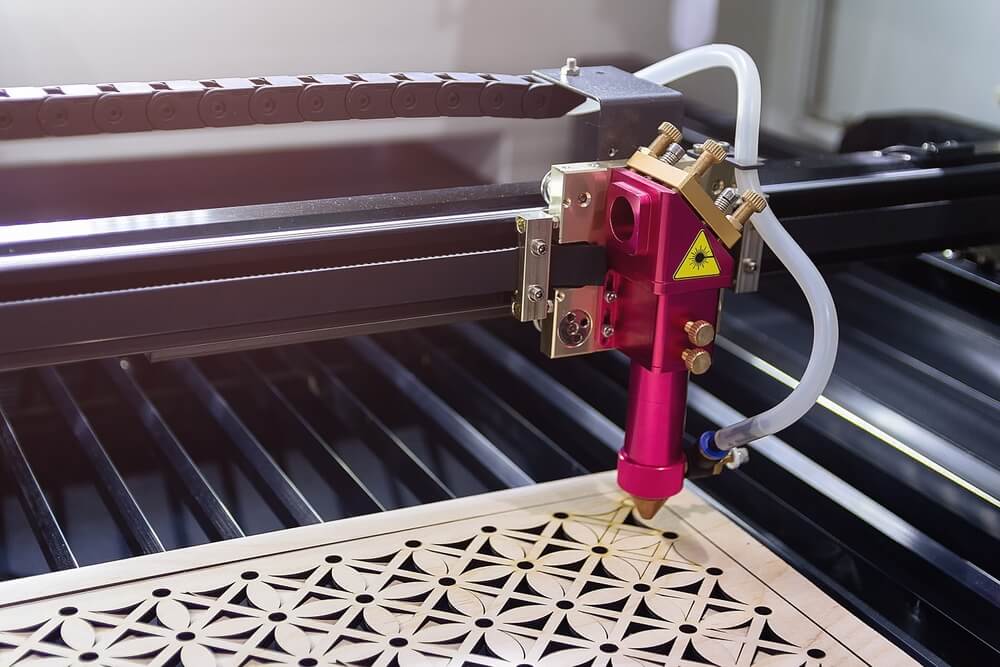

Współczesne maszyny CNC (Computer Numerical Control) stanowią serce nowoczesnej produkcji. Ich zdolność do wykonywania skomplikowanych operacji z mikrometryczną precyzją zależy nie tylko od jakości mechaniki czy oprogramowania, ale także od systemów sensorycznych, które monitorują każdy ruch i proces. Jednym z kluczowych komponentów w tym kontekście są czujniki indukcyjne – niepozorne urządzenia, które mają ogromny wpływ na precyzję i bezpieczeństwo pracy maszyn CNC.

Czym są czujniki indukcyjne?

Czujniki indukcyjne to elementy elektroniczne wykrywające obecność metalowych obiektów bez bezpośredniego kontaktu. Działają w oparciu o zasadę indukcji elektromagnetycznej: cewka w czujniku generuje zmienne pole elektromagnetyczne, a gdy w jego zasięgu znajdzie się metalowy przedmiot, zmienia się charakterystyka pola. Zmiana ta jest natychmiastowo rejestrowana i przekazywana do systemu sterowania CNC.

Ich niezawodność, szybkość reakcji i odporność na warunki przemysłowe sprawiają, że są idealnym narzędziem do zastosowań w produkcji precyzyjnej.

Precyzja dzięki czujnikom indukcyjnym

W maszynach CNC nawet minimalne odchylenia w pozycjonowaniu narzędzi mogą prowadzić do błędów produkcyjnych i strat materiału. Niezawodne czujniki indukcyjne pozwalają na bieżąco monitorować ruchy maszyn, zapewniając dokładność i powtarzalność operacji na najwyższym poziomie.

Dokładne pozycjonowanie narzędzi i detali

Czujniki indukcyjne pozwalają sterownikowi CNC wiedzieć dokładnie, kiedy narzędzie osiąga określony punkt. Dzięki temu możliwe jest minimalizowanie błędów pozycjonowania i zapewnienie powtarzalności procesów, co w produkcji seryjnej jest kluczowe.

Integracja z systemami automatyki

Dzięki łatwej integracji z systemami PLC i sterownikami CNC, czujniki indukcyjne wspierają bardziej zaawansowane funkcje, takie jak automatyczna kalibracja czy adaptacyjne sterowanie procesem frezowania czy toczenia.

Bezpieczeństwo pracy maszyn CNC

Czujniki indukcyjne odgrywają w tym obszarze dwie kluczowe role:

· kontrola położenia elementów mocowanych – poprawne umieszczenie detalu w uchwycie jest monitorowane w czasie rzeczywistym, co zapobiega kolizjom i uszkodzeniom narzędzi,

· minimalizacja ryzyka awarii mechanicznej – dzięki ciągłemu nadzorowi ruchu narzędzi, system CNC może reagować na nadmierne obciążenia czy nieprawidłowe pozycjonowanie, zanim dojdzie do poważnej awarii.

Czujniki indukcyjne NEXOTEC – inwestycja w przyszłość

W dobie automatyzacji i Przemysłu 4.0, czujniki indukcyjne dostępne w ofercie NEXOTEC nie są już tylko dodatkiem – stają się fundamentem nowoczesnej, precyzyjnej i bezpiecznej produkcji. Wdrożenie tych czujników w maszynach CNC pozwala:

· zwiększyć dokładność procesów produkcyjnych,

· zminimalizować ryzyko uszkodzenia detali i narzędzi,

· ograniczyć przestoje dzięki wczesnemu wykrywaniu potencjalnych problemów.

Podsumowanie

Czujniki indukcyjne to przykład technologii, która mimo niewielkich rozmiarów, ma ogromny wpływ na działanie maszyn CNC. Ich precyzja, niezawodność i zdolność do pracy w trudnych warunkach przemysłowych czynią je niezbędnym elementem nowoczesnej produkcji. Inwestycja w tego typu sensory to nie tylko poprawa jakości produktów, ale przede wszystkim krok w kierunku bezpiecznej, inteligentnej i wydajnej fabryki przyszłości.