Dodaj produkty podając kody

Czujniki indukcyjne w automatyce przemysłowej – jak dobrać odpowiedni model do specyfiki produkcji?

Czujniki indukcyjne są kluczowe dla monitorowania i sterowania procesami produkcyjnymi, a ich właściwy dobór, uwzględniający warunki pracy, rodzaj detali oraz parametry linii, decyduje o wydajności, powtarzalności i stabilności całego systemu. Nie każdy czujnik sprawdzi się w każdej aplikacji, dlatego analiza specyfiki procesu i wymagań technologicznych jest niezbędna przy wyborze odpowiedniego modelu.

Zrozumienie podstaw działania czujników indukcyjnych

Czujniki indukcyjne wykrywają obecność metalowych obiektów bez fizycznego kontaktu, wykorzystując zjawisko indukcji elektromagnetycznej. Dzięki temu mogą pracować w trybie ciągłym, niezależnie od szybkości poruszających się elementów, a także rejestrować zmiany pozycji z dużą precyzją. Zrozumienie tego mechanizmu jest kluczowe przy wyborze odpowiedniego typu czujnika, gdyż różne modele charakteryzują się odmienną czułością, zasięgiem detekcji i odpornością na warunki środowiskowe.

Kryteria doboru czujnika

Dobór właściwego czujnika indukcyjnego powinien opierać się na kilku kluczowych kryteriach:

· rodzaj materiału i wymiar wykrywanego elementu – nie wszystkie czujniki wykrywają elementy o minimalnej grubości lub nietypowym stopie metalu,

· zasięg detekcji – długość strefy, w której czujnik może niezawodnie wykryć metalowy obiekt, powinna być dopasowana do specyfiki maszyny i prędkości transportu,

· środowisko pracy – kurz, wilgoć, wibracje czy wysoka temperatura wymagają zastosowania modeli o zwiększonej odporności i klasie szczelności,

· sposób montażu – w zależności od przestrzeni dostępnej w maszynie i rodzaju mocowania (wbudowany, nabudowany, w obudowie cylindrycznej lub prostokątnej) należy dobrać konstrukcję czujnika,

· sygnał wyjściowy – wybór pomiędzy sygnałem pnp, npn czy analogowym wpływa na kompatybilność z systemem sterowania plc lub innymi komponentami automatyki.

Dopasowanie do specyfiki produkcji

Różne linie produkcyjne mają odmienne wymagania – w pakowaniu liczy się szybkość reakcji przy minimalnych odchyleniach pozycji elementów, w przemyśle ciężkim ważniejsza jest odporność na warunki ekstremalne i wytrzymałość mechaniczna.

Czujniki o krótkim zasięgu sprawdzają się w precyzyjnych systemach sortujących, natomiast modele o większej strefie detekcji idealnie nadają się do transportu elementów na przenośnikach. W przypadku linii pracujących w trudnych warunkach środowiskowych (pył, woda, oleje) należy wybierać czujniki w obudowach odpornych na działanie czynników zewnętrznych, zgodnych z odpowiednimi normami IP.

Integracja z systemami automatyki

Wybierając czujnik indukcyjny, warto uwzględnić także jego kompatybilność z istniejącym systemem automatyki. Sygnalizacja stanu czujnika powinna być bezproblemowo odbierana przez sterownik PLC, a w przypadku bardziej zaawansowanych systemów możliwe jest wykorzystanie czujników analogowych do monitorowania pozycji elementów w sposób ciągły.

Dobrze dobrany czujnik nie tylko wykrywa obecność obiektu, ale staje się integralnym elementem optymalizacji procesów – pozwala analizować cykle produkcyjne, szybko identyfikować opóźnienia i nieprawidłowości oraz reagować w czasie rzeczywistym, zwiększając wydajność całej linii.

NEXOTEC – czujniki dostosowane do różnorodnych wymagań

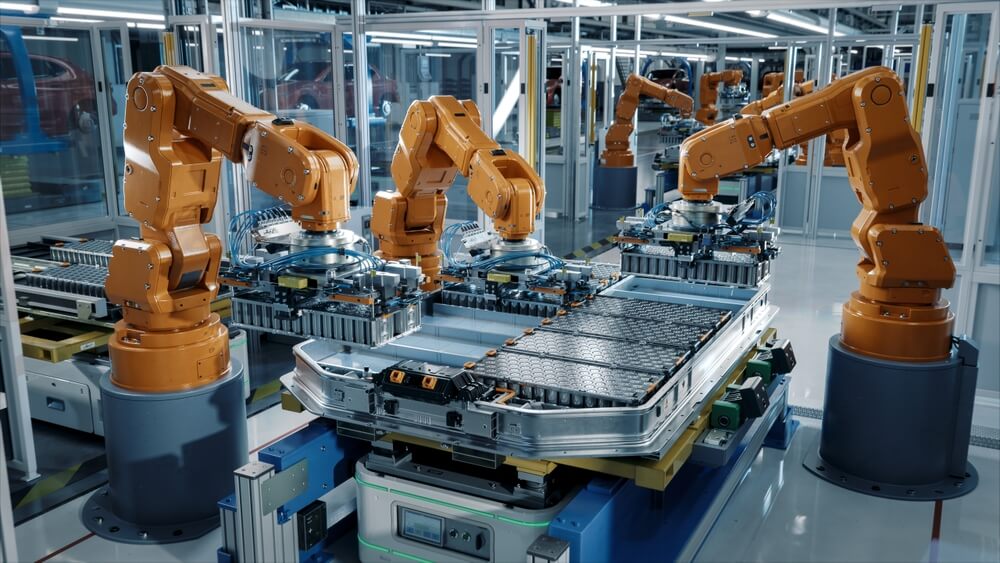

Czujniki indukcyjne NEXOTEC to nowoczesne rozwiązania, które łączą precyzję pomiaru z wyjątkową trwałością i niezawodnością, stając się fundamentem efektywnej automatyzacji przemysłowej. Bezdotykowe wykrywanie i monitorowanie obiektów metalowych to aspekty, które umożliwiają precyzyjną kontrolę procesów produkcyjnych nawet w najbardziej wymagających środowiskach. Solidna konstrukcja i wysoka odporność na czynniki zewnętrzne sprawiają, że czujniki NEXOTEC znajdują zastosowanie w szerokim spektrum branż – od motoryzacyjnej i maszynowej, po spożywczą i elektroniczną – gwarantując powtarzalność operacji i stabilność linii produkcyjnej.

Dla wymagających środowisk przemysłowych NEXOTEC oferuje czujniki całometalowe i modele dedykowane spawalnictwu, odporne na ekstremalne temperatury, uderzenia, odpryski metalu oraz agresywne substancje chemiczne. Z kolei uniwersalne modele kompaktowe zapewniają elastyczność w standardowych aplikacjach automatyki i systemach kontroli jakości.

Połączenie zaawansowanej technologii z wytrzymałą konstrukcją umożliwia optymalizację procesów, zwiększenie wydajności maszyn i minimalizację przestojów, co czyni czujniki NEXOTEC niezastąpionym elementem nowoczesnej automatyzacji przemysłowej.