Czujniki PNP i NPN – podstawowe różnice i zastosowania w automatyce

W automatyce przemysłowej wybór odpowiedniego czujnika indukcyjnego stanowi podstawę sprawnie działających systemów sterowania. Do najczęściej stosowanych należą czujniki typu PNP i NPN, które – mimo zbliżonej budowy – różnią się zasadniczo sposobem działania oraz zakresem zastosowań. Zrozumienie tych różnic jest kluczowe dla poprawnej integracji w systemach automatyki, a także dla zapewnienia bezpieczeństwa i niezawodności procesów.

Czujniki indukcyjne z powłoką antyadhezyjną – czym się wyróżniają?

W dynamicznie rozwijającym się świecie automatyki przemysłowej, precyzja i niezawodność pomiarów odgrywają kluczową rolę. Czujniki indukcyjne stanowią jedną z najpopularniejszych technologii wykorzystywanych do detekcji obiektów metalowych, ale ich skuteczność może być narażona na trudne warunki środowiskowe. W odpowiedzi na te wyzwania pojawiły się innowacyjne czujniki indukcyjne z powłoką antyadhezyjną, które znacząco podnoszą wydajność i trwałość urządzeń w wymagających aplikacjach.

Czujnik, który wie, czego szuka – precyzyjne wykrywanie aluminium bez fałszywych alarmów

Jak czujniki indukcyjne zwiększają precyzję i efektywność linii montażowych?

W dobie Przemysłu 4.0, gdzie każda milisekunda i milimetr mają znaczenie, linie montażowe przypominają perfekcyjnie zestrojoną orkiestrę. Wśród jej niewidocznych dla oka, lecz kluczowych elementów, czujniki indukcyjne odgrywają rolę niezastąpionych „muzyków” — drobnych, ale niezwykle ważnych komponentów, które zmieniają tempo, rytm i jakość produkcji. Jak to możliwe, że tak małe urządzenia stają się sercem nowoczesnych systemów automatyki? Zanurzmy się w świat, w którym technologia spotyka się z niezawodnością.

Czujniki indukcyjne odporne na wstrząsy – w jakich branżach znajdują zastosowanie?

W zautomatyzowanych systemach produkcyjnych każda część musi działać jak w precyzyjnie zaplanowanej maszynie. Jednak wiele branż stoi przed wyzwaniem — jak zapewnić niezawodność komponentów w trudnych warunkach? Odpowiedzią są czujniki indukcyjne odporne na wstrząsy, które stają się kluczowym elementem w środowiskach, gdzie drgania i wstrząsy są na porządku dziennym. Ale w jakich branżach te niewielkie urządzenia odgrywają tak ważną rolę?

Czujniki indukcyjne w logistyce – jak ułatwiają zarządzanie łańcuchem dostaw?

Współczesna logistyka jest jednym z kluczowych elementów efektywnego zarządzania każdym rodzajem działalności gospodarczej. Szybkość, precyzja i optymalizacja procesów dostaw to wymagania, które stawiają przed sobą nie tylko duże przedsiębiorstwa, ale także średnie firmy, które chcą utrzymać konkurencyjność na rynku. W tym kontekście czujniki indukcyjne stanowią nieocenione narzędzie w zarządzaniu łańcuchem dostaw, oferując nowoczesne rozwiązania, które zwiększają wydajność, bezpieczeństwo i dokładność operacji logistycznych.

Jak wybrać odpowiedni czujnik indukcyjny do swojej aplikacji?

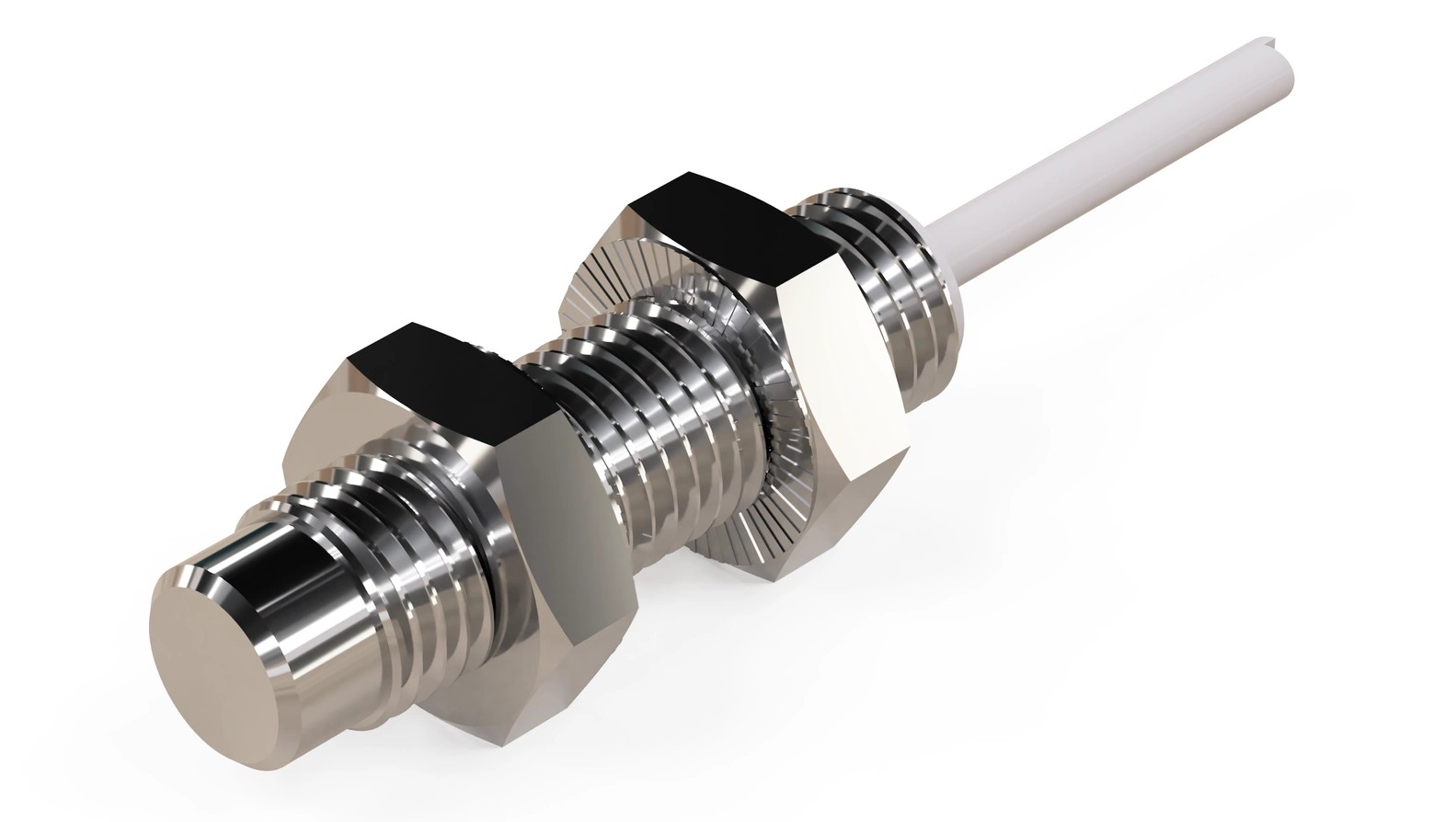

Zastosowanie czujników indukcyjnych całometalowych w praktyce

Czujniki indukcyjne całometalowe to zaawansowane rozwiązania, które gwarantują niezawodność nawet w najbardziej wymagających warunkach. Ich wyjątkowa trwałość oraz odporność na uszkodzenia sprawiają, że znajdują szerokie zastosowanie w branżach, gdzie precyzja i wytrzymałość mają kluczowe znaczenie. Dzięki solidnej budowie doskonale sprawdzają się w ekstremalnych środowiskach, odgrywając niezastąpioną rolę w wielu procesach przemysłowych.

Czujniki indukcyjne w przemyśle spożywczym – klucz do automatyzacji, jakości i bezpieczeństwa produkcji

Czujniki indukcyjne to technologia, która zrewolucjonizowała automatyzację przemysłową, a ich obecność w przemyśle spożywczym stała się absolutnie niezastąpiona. W dynamicznie rozwijających się zakładach spożywczych, gdzie każde opóźnienie, błąd czy zanieczyszczenie może wpłynąć na jakość produktu i bezpieczeństwo konsumentów, precyzja, niezawodność i trwałość czujników indukcyjnych stają się kluczowe. Dzięki nim procesy produkcyjne są nie tylko szybkie, ale także wyjątkowo bezpieczne i higieniczne.